|

|

楼主 |

发表于 2015-2-7 23:17:51

|

显示全部楼层

本帖最后由 bluefisha 于 2015-2-7 23:49 编辑

; P* k( k: u" h7 ~8 T3 A+ r5 v7 l4 d) X- {5 ]( y

先发一下制作过程吧。8 x( g9 K" D) k+ S

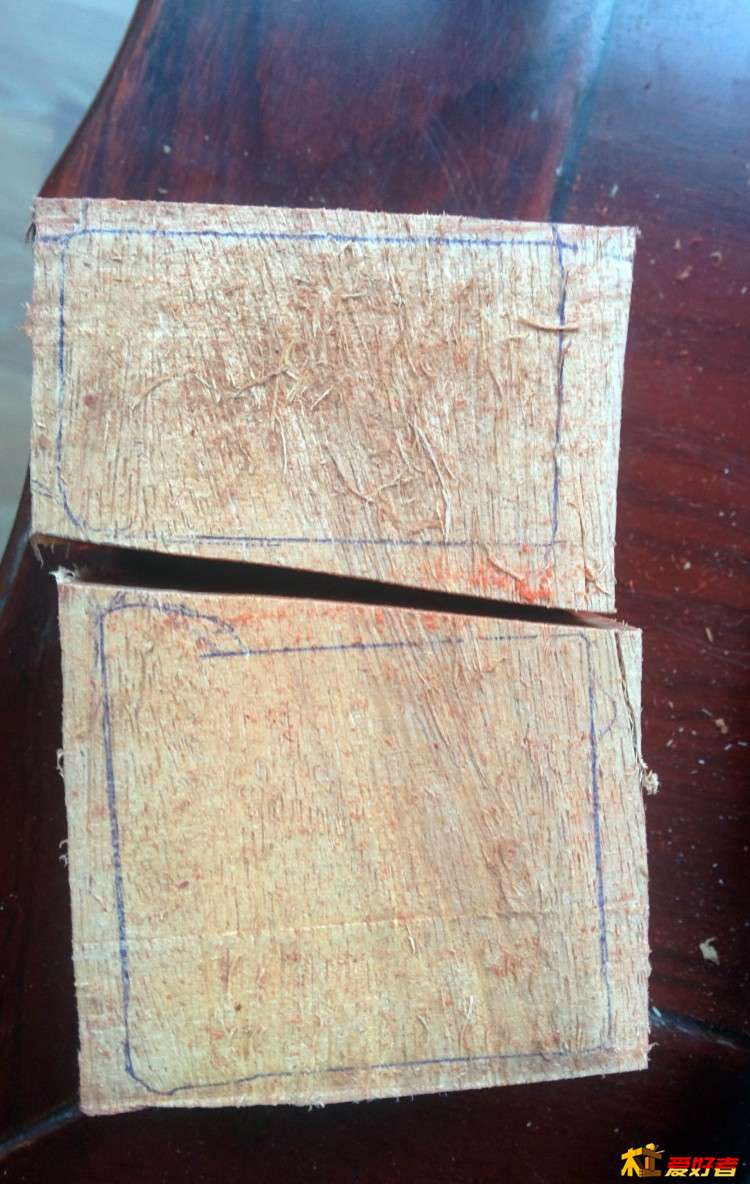

首先是开料,我开料水平不高,所以尽量把料开成8*5*3cm的。实际上7.5*4.5*2.5也够,但是开料的时候难免有些坑洼或者小残次,所以开大一点省得麻烦。: f5 W @7 X. R& Y8 d

刚团购的血檀,先手锯拉开。 (这次团购不大成功,基本上是空心的,只有薄薄的一层边能用。) (这次团购不大成功,基本上是空心的,只有薄薄的一层边能用。)

/ S! W, [- S4 t2 v( Y+ c8 {

; \/ E9 `/ l u

; \/ E9 `/ l u

! r' [( S/ ]7 E: v& I; g7 }

+ d; {+ I6 T6 }$ {; H* d( d2 u( Z6 ]. m) d

拉一块8.5厘米厚的饼。上带锯切成8*5*3的小料。+ j" a& V% A- Y2 a: e( z

# f8 H" Z1 y3 J% F l+ u: X u3 L

# f8 H" Z1 y3 J% F l+ u: X u3 L

7 Z9 M' W# h9 V5 ] A

没办法,空心太大了,只能带白皮了。不过说不定做出来更有特色。

v3 Z' f0 k. [按照之前做好的画出来大概的位置,然后再用带锯切开。

" N: d1 j6 {+ r7 F

- X' ^8 B" Y5 F

& z5 p8 p& C1 o8 j0 } y& T4 b其他开好的小料。。。。。。7 k! {. b! A# {& f! d1 G

, ^, M6 _7 Z) l7 l" G2 b

, w; W" c8 p) P2 _" Q& C

3 O4 A( I& c# q+ e

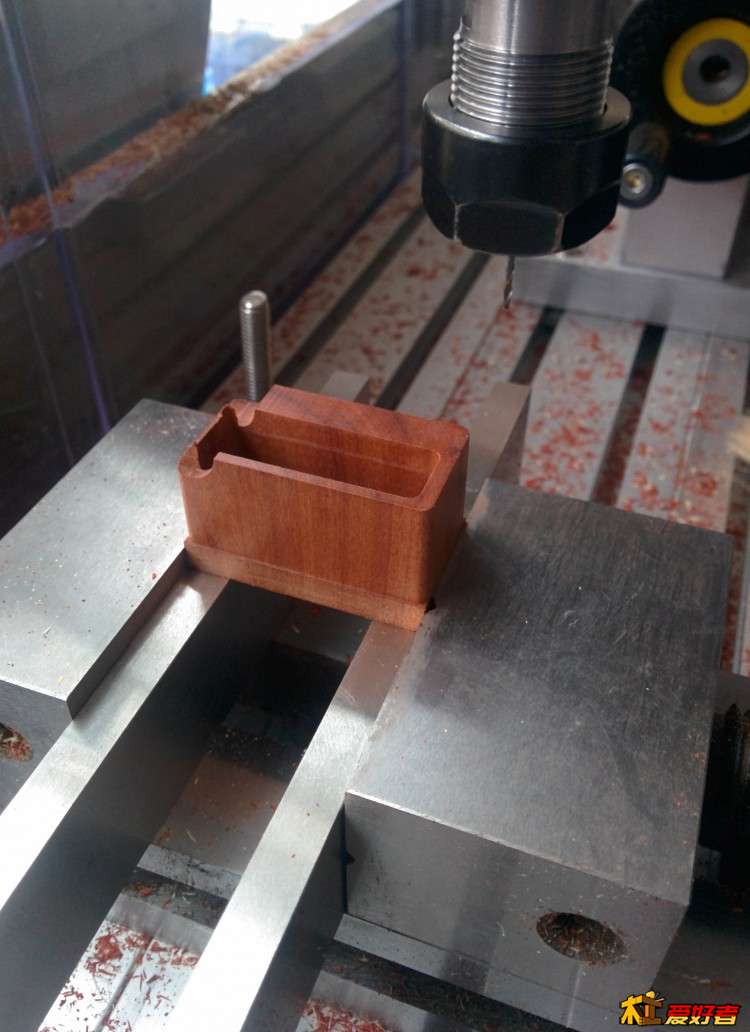

- N" f0 D5 C4 [* _9 `$ k接下来就要开始cnc加工了

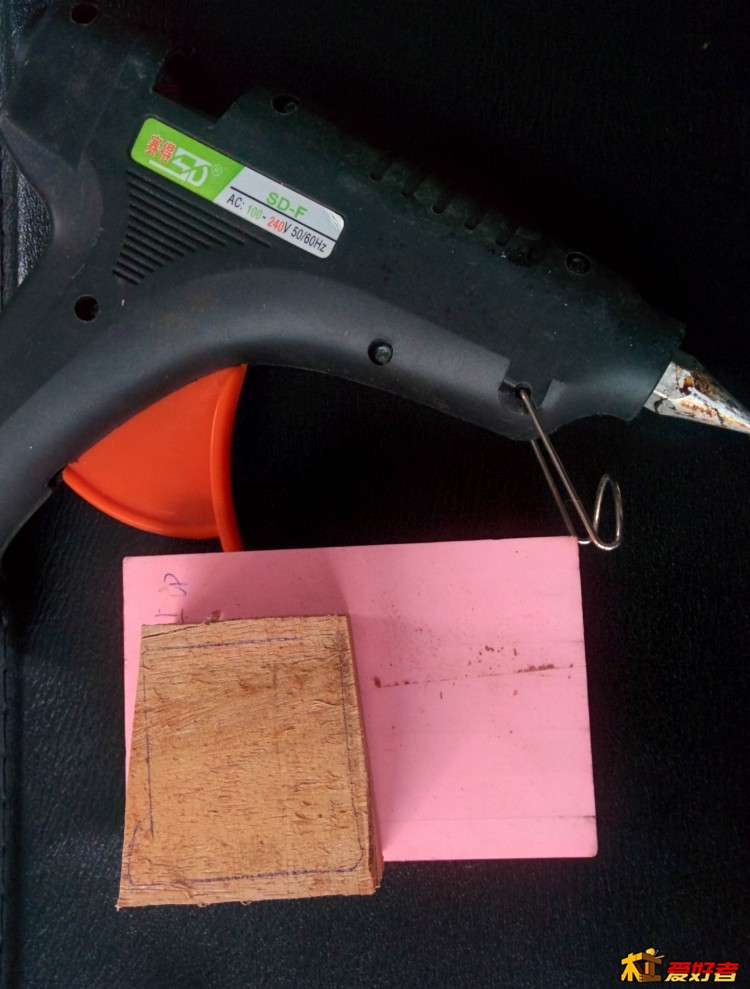

0 _7 [/ w" s& g/ A首先把一半粘在一个可损耗的基座上,目的是防止刀具铣刀金属平台或者台钳。基座可以是木头之类软一点的东西,但一定要平,我用的是代木(粉色的部分)。

s: k5 @( G$ t" T& Z+ O% a; n粘接用的是棒棒胶(热熔胶); H) e- E3 c( ~# F' F+ t

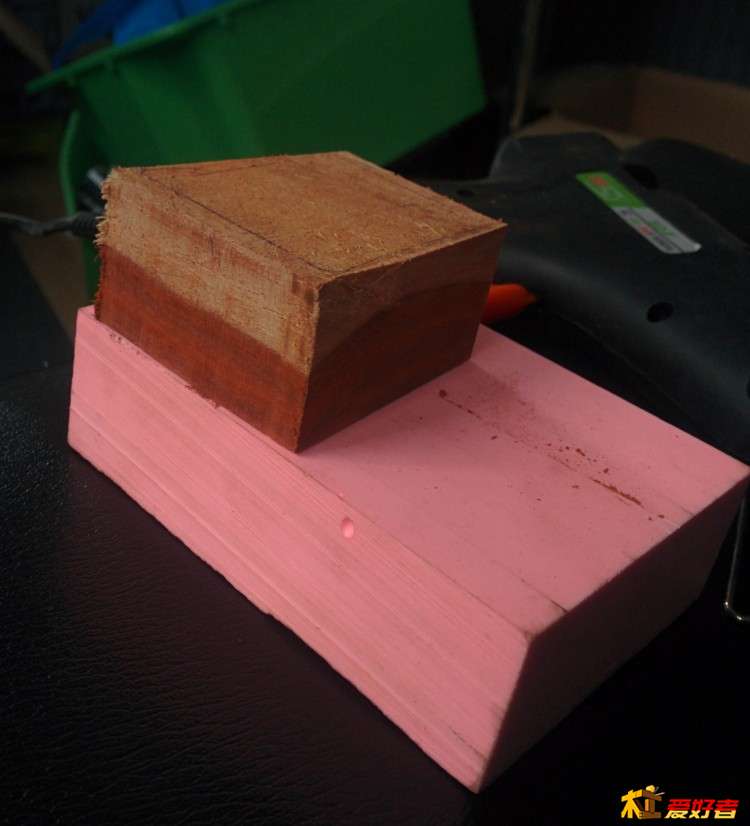

( }% y! ?3 h1 X8 d, d) q站好了就是这个样子了。; Y6 x- M# n! J, \# m% W; L

6 Y& C- g @0 F" _ D由于热熔胶会使毛培和基座有一定的间隙,所以出刀路的时候可以把最下面一条刀路定位在基座之上0.3毫米的地方。这样铣刀一般就不会伤到基座了。

& |- H- r) `6 X2 n$ {2 E5 O' A5 q, |1 ]2 }- \. ^) _3 ?% V. Z

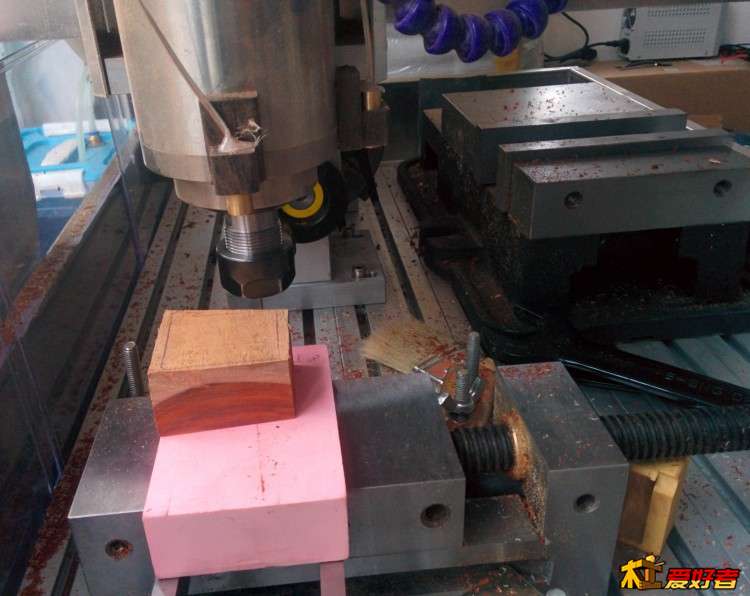

夹道台钳上,由于台钳深度较深,基座会陷入到台钳表面之下。0 c s: S5 X. w2 g' E

所以我在基座下面垫了平行垫铁。+ h7 H* ^( Q9 U+ \6 p' X9 ]% g( f6 y

6 a _6 G- @1 d- R4 o

. b% I" b3 {+ Z8 q% T. j+ O

. b% I" b3 {+ Z8 q% T. j+ O

( h% R3 M l( T& d

这一步是平放铣出火机轮廓。

. ]: @- i0 t: o' R四周我预留了0.2mm的余量,以便下一步操作可以修正毛培不直等问题,如果自己出刀路,可以适当增加这个余量。

( z6 x( D6 [( t9 b: [不影响后续操作。" I% m, D8 l$ Z3 T# N6 I

Z轴我预留的余量较多,下底面由于热熔胶可能不平,以及热熔胶本身的高度,我预留了1.3mm余量。7 `1 A- Z, R- C1 w: {9 A9 h

上平面预留了0.2mm余量3 P& G9 j$ @6 `# B, B

这些就是粗加工好的。+ L% F$ n- S5 O4 l; \; ~

: `; d6 C9 G/ Q) A1 {- i+ {

: `; d6 C9 G/ Q) A1 {- i+ {

/ J2 A$ ^! G5 F

/ J2 A$ ^! G5 F

# y7 ?9 g# L p* Q

# y7 ?9 g# L p* Q

接下来就是把料竖放铣内腔了。0 \: x$ k0 H1 a5 F% P4 v

同样垫平行垫铁,平行垫铁到台钳上平面距离5毫米,也就是平口钳只夹住毛培5毫米,因为我做的四周有倒角,厚度也预留的较多,所以四周也要铣一下。

" u! x+ M# S& T! k. J, h刀路最低的一条在距离毛培底面5.8毫米处,所以也不会伤到台钳。( _9 M0 m( c# ^* Y6 j- ~* l4 ~

- M( i ?. i' e+ J' c* A3 X H: K' K

- M( i ?. i' e+ J' c* A3 X H: K' K

首先要定位原电。

# S9 n1 f$ c& A% s& e我做的刀路,X轴原点在毛培正中。Y轴在毛培靠近镜头的那一边。Z轴在平行垫铁的上表面。, i$ |$ O+ a7 [! I+ [0 D$ T

我用的是分中棒定位(具体用法请各位问度娘吧),附上分中棒照片。

+ ?- [% _0 W- G若诸位用其他原始一点的方法定位,请在平放切轮廓的时候,适当增加毛培余量。

) ^ B3 H# L2 T: Q" k+ c

/ ~, ]; w5 k/ Z1 z* U( S- i& Y

/ ~, ]; w5 k/ Z1 z* U( S- i& Y

6毫米铣刀先上,6毫米铣刀结实一些,铣内腔效率高一点,6毫米刀路预留0.1mm余量给下一个刀路。

- b O; }# t! [7 t6毫米铣刀用的是4刃75mm长的,2刃应该也可以。4刃铣面更光滑一些。

- ]9 F( j" x Y; S2 w+ c+ N7 X一定要记得Z轴对刀。对刀块放在平行垫铁上,自动停止之后,修改Z轴数值为20mm(对刀块不同,修改数值也不同)。) l2 l1 ^; O1 H8 P

- c3 n5 | t. m3 E

- c3 n5 | t. m3 E

' A( z( ?1 j4 i" m! ~# \8 W接下来是4毫米铣刀(4刃75mm长),4毫米直接铣内腔效率太低了,稍微快一点,下刀深一点就会断,所以4毫米只能用来修边。

& `7 F8 ?7 U/ L0 y( N% U( J这次毛培余量是0,也就是说侧面就定型了。

% |% b4 v: Q1 q" s5 t) f4 |4毫米铣刀还可以把内倒角修理成2mm半径的,正好和zippo的外圆角差不多。

# c( G8 V3 b' b" n# T0 `(4毫米铣刀没拍照)' Q7 A% \ x+ y% r9 f% ~' R* S/ b

记得换刀一定要重新Z轴对刀。

' Z# [' D% Y/ M% @& m& r5 u

G' W$ r* y' E e1 p1 v) @- J1 I

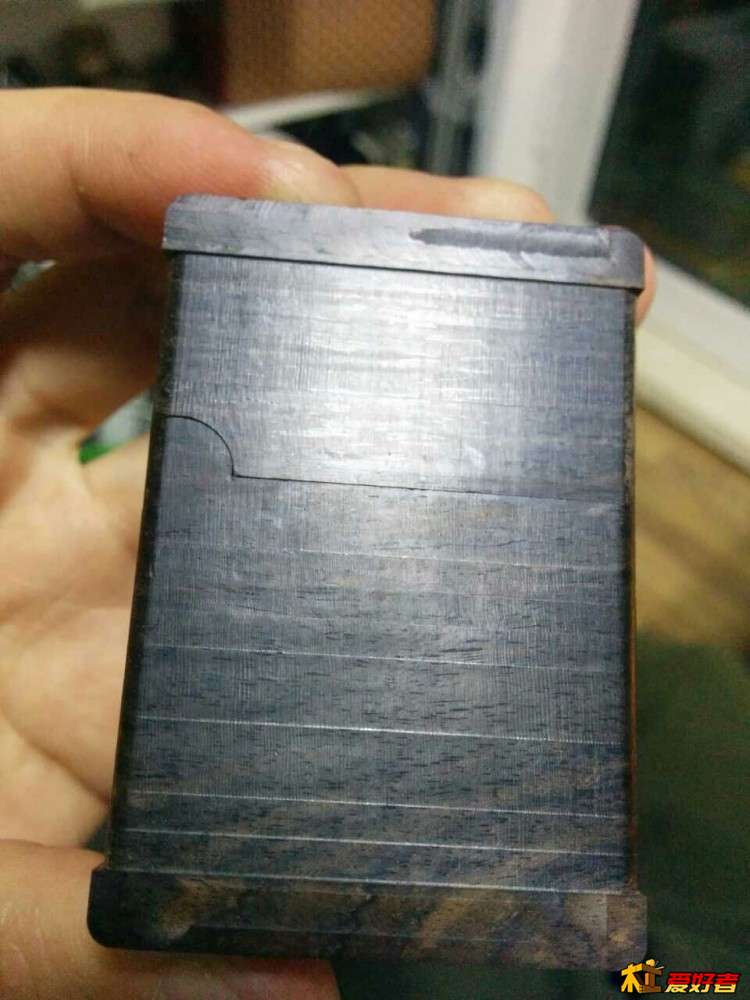

4 K" Q( U( w, \2 ^% `0 a+ S0 N4毫米之后侧立面就基本成型了,剩下就是凸起和凹陷的那两个半圆。; v7 e2 M: S* m6 I7 K" Q5 ^

换上1.5mm的铣刀,用平行刀路,行距0.15mm来修整那个半圆和上平面。这样实际工料和设计尺寸的误差应该再0.1毫米左右。: Z: S4 C. @& H0 g$ A

这就是为什么上盖的凹陷半圆,半径是5.1mm。下壳的凸起半圆半径是5.0mm。9 s& L2 t9 L# C' d# H/ p

5 W: X: Z2 }0 j w. S3 y$ D! |2 a

5 W: X: Z2 }0 j w. S3 y$ D! |2 a

这样就主体就完工了。

& \7 M) u3 z+ n% `: J, I

5 T' N. F: c0 m( H完工后很粗糙,然后需要砂带机上场。

: e& T5 r5 z/ x# n3 p* y0 o; b. ^9 P" W3 F$ q% v6 g$ R& ]

3 V& H* w/ I, c8 @% X400号~~~800号~~~1000号~~~

: ^" ~! s' k: b. |之后就是光光亮亮的火机壳了。

* P/ r0 K6 X$ F# P+ y# Z& P, J

q$ [+ z+ i. n& P0 Z

q$ [+ z+ i. n& P0 Z

+ l8 l$ Y/ V6 f$ A

不过还没完,现在把火机塞进去应该是正正好,可能还稍微有点松。7 W8 n" Y' q- V; s; ~8 {! K" i

如果把火机拿出来,并且不做任何处理,现在是冬天,12到24小时后,估计火机就已经塞不进去了。. Q3 [: q* ?- v: y

悲催的火机壳会缩小!!!

+ y" m, z) x7 c% s( d# }0 X所以,接下来马上就应该上蜡,内外都上。

- b" g' P# |, f- ^$ {; t4 d切下啦一些蜂蜡,扔到火机壳里面,用热风枪吹化,然后用小刀或者其他啥东西在内腔里面抹一下,让蜡润到每个角落。

! d& M# U q. g热风枪与蜂蜡图。还有打磨花头。

& \ h' A/ T& ~

' ^; g. g2 u0 v9 j7 C* B外表面用花头蹭上一些蜂蜡打上去,不要用内腔上蜡的方法,否则外表面会黏,不光滑,影响盘玩。

, H$ {* ]$ O$ p+ [8 X8 a/ {: Y Z3 k4 u: z* B3 H6 Y( w

下面是部分火机壳尸体。都是为后人铺路的。

# V9 [) A% m8 \0 f

& F/ ^' M0 {/ [. G( C

& F/ ^' M0 {/ [. G( C

. S1 `; y' U- V N$ x+ _4 k& I6 T# m2 B2 W2 B3 M

, D& {# e# K: b; E9 L5 l4 t0 t0 M9 `: Z& `4 X. {+ L- h

|

|